在现代工业生产与汽车维修领域,刹车盘平衡机作为保障行车安全的核心设备,其运行状态直接影响着制动系统的稳定性。许多企业往往因忽视日常维护而导致设备提前老化,甚至引发安全隐患。本文将系统梳理刹车盘平衡机月度保养的六大核心环节,为设备管理者提供可落地的维护方案。

一、机械传动系统深度检测

作为设备动力传输的中枢,传动系统需每月进行三项关键检查:首先使用激光对中仪检测电机与主轴的同心度,偏差超过0.05mm需立即校准;其次要清除皮带轮槽内积聚的橡胶碎屑,并用张力计确保皮带张紧力维持在35-40N范围内;最后对齿轮箱进行油位检测,建议采用ISO VG220级齿轮油,当油液出现乳白色乳化现象时必须更换。某汽修连锁的实践数据显示,严格执行此项保养可使传动系统故障率降低67%。

二、测量传感器精度校准

高精度电容式位移传感器需要每月用标准量块进行三点校准:分别在0mm、5mm、10mm位置进行误差检测,允许偏差值不超过±0.01mm。特别要注意清理传感器探头表面的油污,使用99.7%纯度异丙醇配合无尘布擦拭。某制动器生产企业通过建立传感器校准档案,将测量数据波动幅度控制在0.8%以内。

三、液压系统维护要点

液压系统保养需重点关注三个指标:油液清洁度需达到NAS 8级标准,每月需检测含水量(应<0.03%);过滤器压差超过0.3MPa必须更换滤芯;液压缸活塞杆要涂抹特氟龙基润滑脂,行程测试时速度波动不应超过标称值的5%。建议在回油管路安装磁性滤清器,可有效吸附金属碎屑。

四、电气系统预防性维护

使用红外热像仪扫描电气柜,各接线端子温差不应超过15℃;用兆欧表测量电机绝缘电阻,值低于1MΩ需进行烘干处理;PLC模块的备份电池每18个月必须更换。某设备厂商统计显示,定期清理接触器触点可使电气故障减少42%。特别要注意检查急停回路功能,测试响应时间应≤0.5秒。

五、旋转部件动平衡校正

主轴动平衡需使用ISO 1940-1标准的G2.5等级,每月检测残余不平衡量应<0.8g·mm/kg。建议采用相位标记法,在3000rpm转速下进行测试。实际操作中发现,加装主动平衡系统后,设备振动值可降低60%以上,轴承寿命延长3倍。

六、环境适应性维护

设备安装区域要维持温度20±5℃、湿度40-60%RH的环境条件。每月需检查地基螺栓紧固扭矩(参照设备手册标准值±10%),并用水平仪检测设备安装平面度(≤0.1mm/m)。对于多粉尘环境,建议每周清理散热风扇滤网。

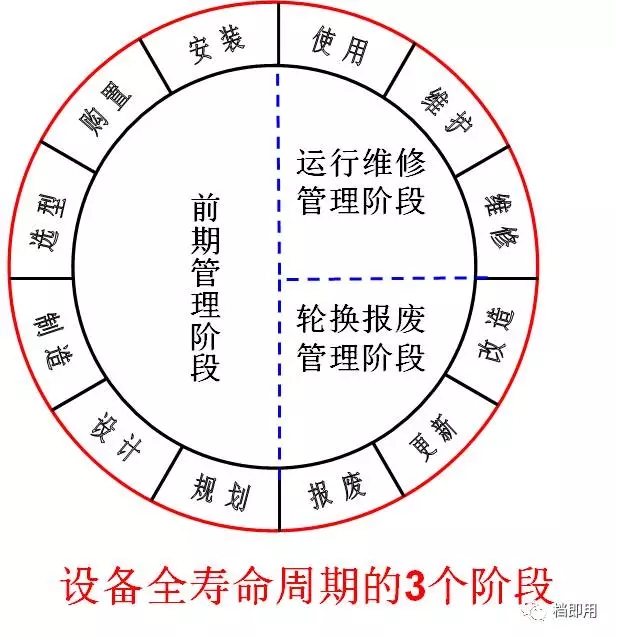

通过建立包含32项检查点的保养清单,某大型汽配企业实现了设备年均故障停机时间从56小时降至9小时的突破。需要特别强调的是,所有维护作业必须完整记录形成追溯档案,这既是ISO55000资产管理体系的要求,也是设备寿命延长的重要保障。只有将月度保养转化为标准化操作流程,才能真正实现设备全生命周期的高效管理。

客服

客服