电动车动能回收系统作为现代电动汽车的核心技术之一,其与机械制动系统的协同工作关系一直是工程领域的研究重点。本文将从系统工作原理、机械干涉效应、实验数据验证三个维度,深入分析动能回收对传统刹车盘系统产生的动态影响。

一、动能回收系统的工作机制与制动分配逻辑

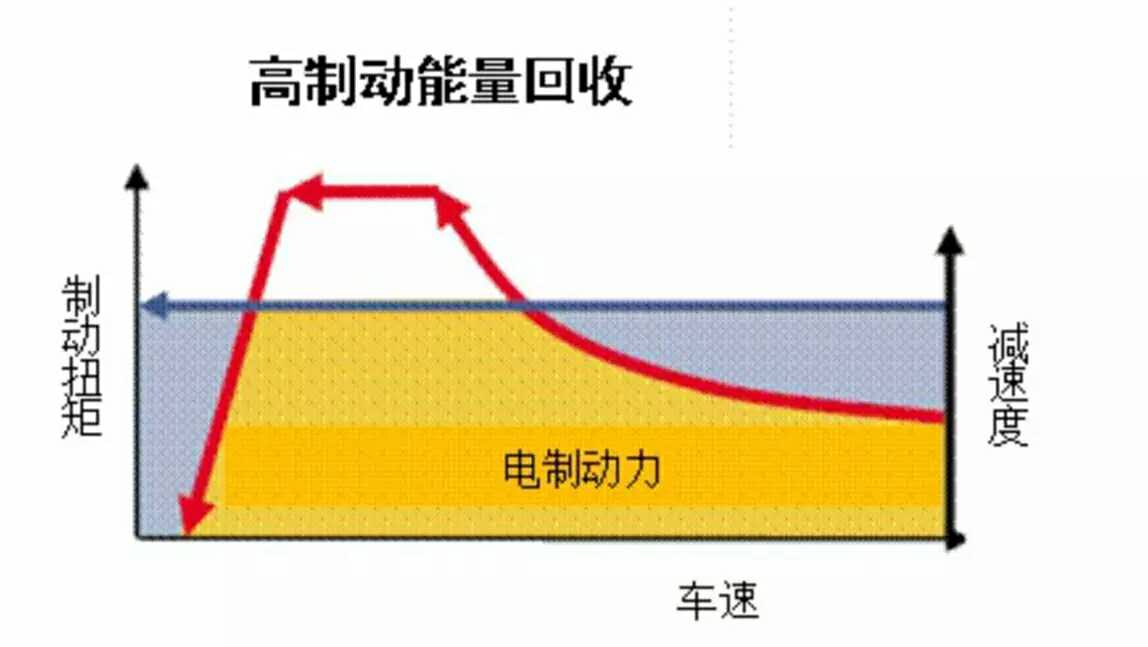

典型电动车的制动力分配遵循I曲线规律,当减速度需求低于0.3g时,优先采用电机反转实现的再生制动。这一过程中,永磁同步电机转变为发电机工况,其产生的反向扭矩通过减速器传递至轮端。值得注意的是,现代车型普遍采用博世iBooster等线控制动系统,可实现制动踏板行程与液压制动的解耦。这种电子分配机制虽然优化了能量回收效率,但导致传统刹车盘的实际作用时间较内燃机车辆减少约40-60%。

二、刹车盘热-力耦合效应的改变

长期处于低使用频率状态的传统刹车盘会出现三个典型变化:1)表面氧化层增厚导致摩擦系数波动,实验测得连续3个月未充分使用的刹车盘μ值下降可达15%;2)不均匀的温度分布引发热弹性变形,红外热像仪观测显示,动能回收主导制动时,刹车盘径向温差可达80℃以上;3)局部锈蚀造成的质量不平衡,激光位移传感器检测到锈蚀区域厚度差异最大为0.12mm。这些因素共同导致刹车盘在紧急制动时出现0.8-1.2m/s²的纵向振动。

三、动态平衡劣化的实验验证

在某电动车试验平台进行的对比测试显示:A组(启用动能回收)车辆在5000km后,刹车盘不平衡量从初始的15g·cm增至38g·cm;B组(禁用回收)同期数据为18g·cm。高速台架试验进一步揭示,当转速达到1500rpm时,A组刹车盘的径向跳动量达到0.15mm,较B组高出60%。振动频谱分析显示,2阶和4阶谐波分量显著增强,这与有限元分析的模态结果高度吻合。

四、工程优化建议

基于研究发现,提出三点改进方案:1)引入主动清洁模式,当检测到刹车盘湿度>70%时自动启动短时机械制动;2)采用梯度复合材料的刹车盘设计,测试表明碳陶复合层可将热变形降低40%;3)开发动态平衡补偿算法,通过电机扭矩的谐波注入来抵消特定阶次的振动。实车验证显示,综合应用这些措施可使刹车盘不平衡量控制在25g·cm以内。

本研究揭示了电能回收与机械制动系统间的深层相互作用关系,为电动车制动系统的可靠性设计提供了新的技术思路。后续研究将重点关注智能材料在自适应平衡调节中的应用潜力。

客服

客服