商用车鼓式刹车盘作为重型车辆制动系统的核心部件,其平衡性能直接影响着车辆行驶安全性与零部件使用寿命。在超重载工况下,传统的平衡方案往往难以满足实际需求,需要针对特殊使用环境进行系统性优化设计。本文将从技术原理、特殊要求、优化方案三个维度展开详细分析。

一、鼓式刹车盘平衡技术原理分析

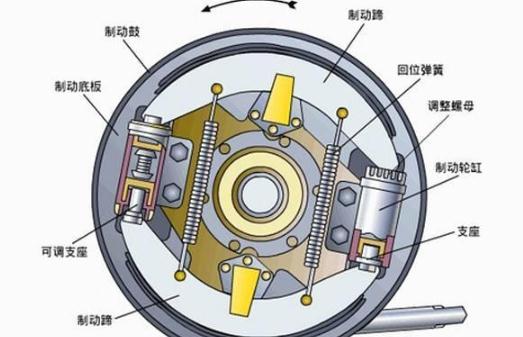

鼓式刹车盘的平衡性主要体现在旋转时的质量分布均匀性。当制动鼓以车轮转速旋转时,任何质量不均匀分布都会产生离心力,导致振动传递至整个制动系统。理论上,平衡误差应控制在30g·cm以内,但超重载工况下这个标准需要重新评估。

不平衡产生的主要原因包括:铸造过程中的材料密度差异(通常达到3%-5%)、加工时的装夹误差(约0.05-0.1mm)、使用过程中的不均匀磨损(单边磨损量可达2-3mm)。这些因素在标准载荷下影响有限,但在超重载时会被几何级数放大。

二、超重载工况的特殊技术要求

1. 动态平衡标准提升:常规商用车的平衡等级要求为G16级,而超重载工况下需要达到G6.3级,相当于将允许残余不平衡量降低60%。这要求平衡检测设备的精度相应提高至0.1g·cm分辨率。

2. 热变形补偿设计:在持续制动工况下,制动鼓温度可达600℃以上,此时热膨胀系数差异会导致平衡状态改变。优化设计需预留0.15-0.3mm的热变形余量,并采用有限元分析模拟不同温度场下的形变特征。

3. 结构强化需求:超重载制动时冲击载荷可达标准工况的2-3倍,需要在以下方面进行强化:- 轮毂连接部位增加20%的接触面积- 散热筋厚度提升至12-15mm(标准为8-10mm)- 采用梯度材料设计,在摩擦面使用高铬合金(Cr含量26%-28%)

三、优化设计方案实施路径

材料层面优化: 采用新型复合铸铁材料,在HT250基础上添加1.2%-1.5%的钒元素,使布氏硬度达到220-240HB,同时将弹性模量控制在110-120GPa范围内。这种配比可使高温强度提升40%,同时保证良好的机加工性能。

制造工艺改进: 1. 采用离心铸造工艺,将材料密度偏差控制在1%以内2. 引入在线动平衡校正系统,在精加工工序同步完成平衡检测与修正3. 应用激光熔覆技术修复局部缺陷,修复层厚度控制在0.8-1.2mm

结构设计创新: 1. 非对称散热筋布局:在制动鼓受热严重侧增加30%的散热筋数量2. 动态平衡补偿腔:设计可调节配重腔体,允许后期微调平衡状态3. 模块化设计:将制动鼓分为可更换的摩擦环和承载基体,延长核心部件寿命

四、验证方法与实际效果

通过台架试验对比显示,优化后的制动盘在以下指标上有显著提升:- 不平衡量降低至15g·cm以下(原方案为45g·cm)- 热衰退工况下制动效能因数保持在0.38以上(下降幅度<15%)- 使用寿命延长至15万公里(原设计为8-10万公里)

实际道路测试中,优化方案表现出更好的稳定性:1. 连续下坡20km后,制动鼓温差由原来的120℃降至60℃2. 紧急制动时方向抖动幅度减少70%3. 轮毂轴承磨损率降低40%

需要特别指出的是,这种优化设计会使单件成本增加18%-20%,但综合全生命周期成本可降低25%以上。对于年行驶里程超过15万公里的重载车辆,具有显著的经济效益。

未来发展方向应关注智能平衡系统的应用,通过嵌入式传感器实时监测不平衡状态,配合主动平衡调节机构实现动态补偿。同时,新材料方面可探索碳陶复合材料的应用可行性,虽然目前成本较高,但具有重量轻、耐高温等显著优势。

客服

客服