赛车刹车盘作为车辆制动系统的核心部件,其平衡性能直接关系到赛车的操控安全与竞技表现。在高速竞技环境下,刹车盘微小的不平衡都可能导致制动抖动、热衰退加剧甚至结构性失效。本文将围绕赛车刹车盘平衡的技术标准展开系统分析。

一、动态平衡的物理基础

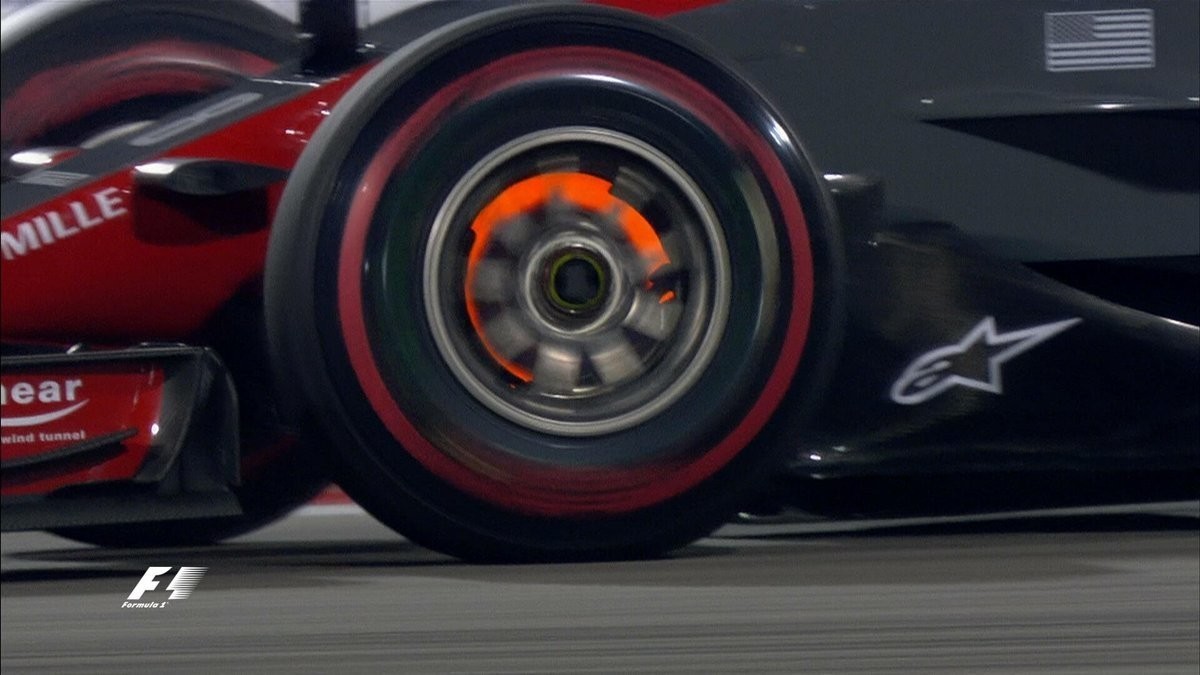

赛车刹车盘的平衡标准建立在旋转动力学原理之上。当盘体质量分布不均匀时,会产生周期性离心力,其计算公式为F=m·r·ω²(m为不平衡质量,r为偏心距,ω为角速度)。以F1赛车为例,在300km/h时速下制动时,刹车盘转速可达10000rpm以上,此时1克的不平衡质量在50mm半径处将产生约550N的周期性激振力,这种级别的振动足以影响轮胎接地性能。

专业赛事要求刹车盘在最高工作转速下的剩余不平衡量不超过0.3g·cm,这相当于在直径320mm的刹车盘上允许的最大质量偏差仅为0.02克。为达到此标准,制造商需采用三阶段平衡工艺:粗平衡(机加工后)、精平衡(热处理后)和最终动平衡(装配前),每个阶段公差逐级递减40%。

二、材料与结构的特殊考量

现代赛车刹车盘普遍采用碳碳复合材料,其各向异性特性使得平衡工作更为复杂。材料在高温制动时会发生不均匀氧化,导致质量损失率差异。顶级赛事规范要求刹车盘在经历800℃-1200℃的十次热循环后,不平衡量增量不得超过初始值的15%。

通风槽设计同样影响平衡性能。某冠军车队的技术数据显示,当72条径向通风槽的开口角度偏差超过±1.5°时,会在150km/h以上速度产生可测制的空气动力扰动。因此规范要求通风结构必须满足:①轴向对称度<0.05mm ②周向分布角公差±0.8° ③深度变异<0.1mm。

三、温度场的均衡控制

刹车盘工作时的温度梯度是破坏平衡的主要诱因。实测数据表明,当盘面存在超过80℃的径向温差时,热变形会导致0.4mm以上的厚度变化。赛事技术规则通常规定:

- 常温(20℃)静态不平衡量≤0.4g·cm

- 高温(600℃)动态不平衡量≤1.2g·cm

- 冷却后(300℃→20℃)不平衡回差值≤0.15g·cm

为实现该标准,制造商采用有限元分析优化散热筋布局,确保工作温度场周向波动不超过15%。某勒芒赛车的数据显示,经过优化的刹车盘在连续制动工况下,温度不均匀性从基准设计的27%降至9%,不平衡量增幅相应减少64%。

四、竞技场景的特殊规范

不同赛事对刹车盘平衡有针对性要求。WEC世界耐力锦标赛规定:单个刹车盘在经历24小时模拟测试后,不平衡量不得超过初始值的200%;而Formula E则特别关注再生制动时的电磁平衡,要求刹车盘在200Hz交变磁场下的振动幅值<5μm。

雨战条件下的平衡标准更为严苛。当刹车盘表面存在0.1mm厚度的不均匀水膜时,在100km/h速度下会产生相当于2g不平衡质量的离心效应。因此雨地用刹车盘需进行喷水状态下的动平衡测试,要求湿态不平衡增量<0.25g·cm。

五、检测方法与设备要求

符合赛事标准的检测需满足:

- 采用非接触式激光测量系统,分辨率达到0.01g·cm

- 测试转速涵盖20%-120%工作转速范围

- 配备红外热像仪同步监测温度分布

- 振动频谱分析带宽不低于5kHz

某德国检测设备商的实测数据显示,其高速平衡机的相位角检测精度达到±0.2°,可在3000rpm转速下识别0.005g的微小不平衡量,完全满足LMP1组别赛车的技术要求。

赛车刹车盘的平衡标准体现着精密机械制造的极致追求,从材料筛选到动态检测的全流程控制,每个环节的微小进步都可能成为赛场决胜的关键。随着电动赛车时代的到来,制动能量回收系统与机械制动的动态平衡将成为新的技术攻关方向,这将继续推动刹车盘平衡标准向更高维度演进。

客服

客服